Warmteontwikkeling in tonlagers kan aanzienlijke gevolgen hebben voor hun operationele efficiëntie en algehele prestaties. Overmatige hitte kan leiden tot verhoogde wrijving, versnelde slijtage en uiteindelijk tot voortijdig falen van het lager. Hier leest u hoe de warmteopwekking de operationele efficiëntie beïnvloedt en enkele maatregelen om deze te beperken:

1. Wrijving en slijtage: Warmte is vaak een bijproduct van wrijving in het lager. Verhoogde wrijving resulteert in hogere temperaturen, waardoor versnelde slijtage van de rolelementen en loopbanen ontstaat. Dit kan leiden tot een kortere levensduur van de lagers en hogere onderhoudsvereisten.

2. Materiaaleigenschappen: Hoge temperaturen kunnen de materiaaleigenschappen van de lagercomponenten beïnvloeden, zoals het staal dat wordt gebruikt voor de rollen en loopbanen. Hogere temperaturen kunnen leiden tot een vermindering van de hardheid en algehele sterkte, waardoor het vermogen van het lager om lasten te dragen verder in gevaar komt.

3. Afbraak van smering: Overmatige hitte kan ervoor zorgen dat smeermiddelen afbreken of verdampen, wat leidt tot onvoldoende smering. Onvoldoende smering resulteert in verhoogde wrijving, slijtage en de kans op metaal-op-metaal contact, wat allemaal bijdraagt aan een verminderde operationele efficiëntie.

4. Wijzigingen in de speling: Hoge temperaturen kunnen de interne speling van het lager veranderen. Dit kan van invloed zijn op de verdeling van de belastingen en kan resulteren in een verkeerde uitlijning, waardoor het vermogen van het lager om radiale en axiale belastingen aan te kunnen, wordt aangetast.

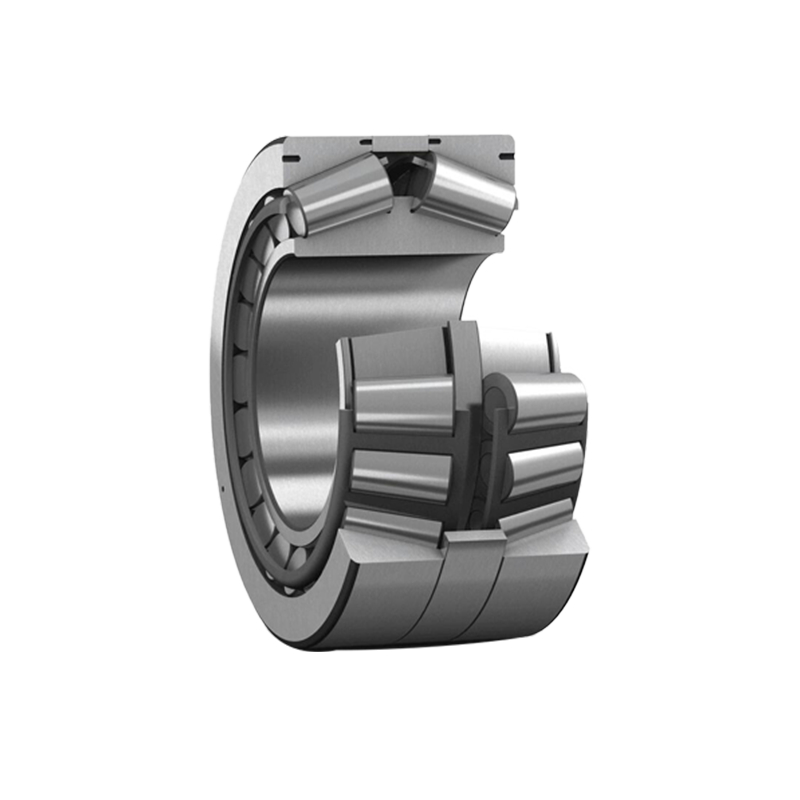

5. Prestaties van afdichtingen en kooien: Hoge temperaturen kunnen de prestaties van afdichtingen en kooien in tonlagers beïnvloeden. Afdichtingen kunnen hun effectiviteit verliezen, waardoor verontreinigingen het lager kunnen binnendringen, terwijl kooien thermische vervorming kunnen ondergaan, waardoor hun vermogen om de rolelementen vast te houden en te geleiden wordt aangetast.

Verzachtende maatregelen:

1. Juiste smering: Voer een grondige smeeranalyse uit, waarbij rekening wordt gehouden met factoren zoals viscositeit, type basisolie en additieven die zijn afgestemd op de bedrijfsomstandigheden van het lager.

Implementeer een gecentraliseerd smeersysteem met programmeerbare controllers om een nauwkeurige en tijdige smeermiddeltoevoer te garanderen.

Zet een proactief smeermiddelbeheerprogramma op, inclusief geplande olieverversingen en filtratiesystemen om een optimale smeermiddelkwaliteit te behouden.

2. Koelsystemen: gebruik geavanceerde koeltechnieken zoals lucht-olie- of water-olie-koelsystemen om de warmte van kritische lagercomponenten efficiënt af te voeren.

Integreer temperatuursensoren en thermische beeldtechnologie om de warmteverdeling in realtime te monitoren en potentiële hotspots te identificeren.

Voer computationele vloeistofdynamica-simulaties (CFD) uit om koelsystemen te ontwerpen en optimaliseren voor maximale warmteafvoer.

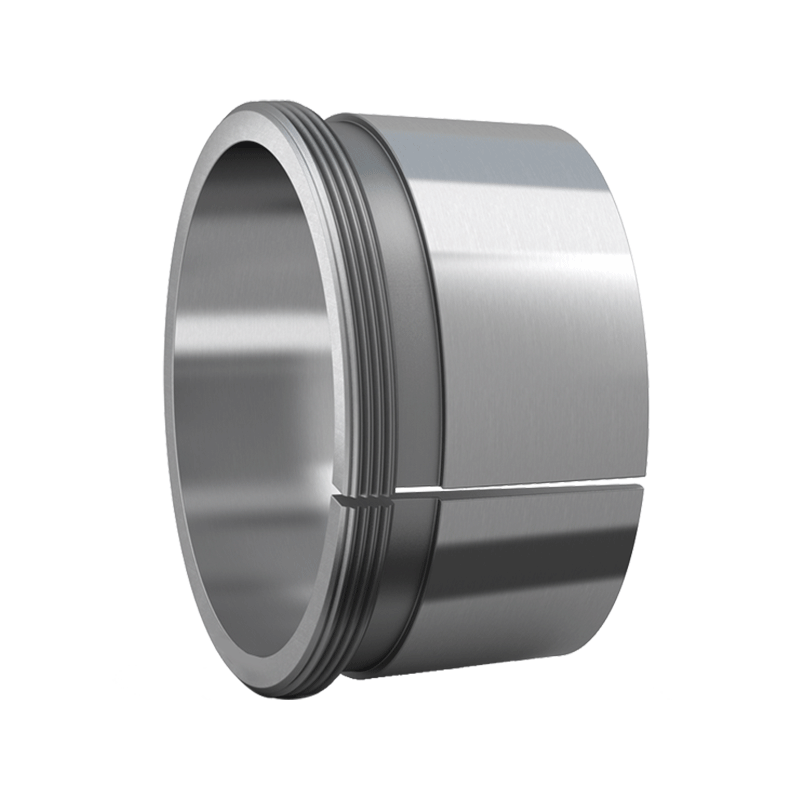

3. Optimale speling: Voer een gedetailleerde thermische analyse uit met behulp van eindige elementenanalyse (FEA) om nauwkeurig de thermische uitzettingseigenschappen van het lager te bepalen.

Ontdek geavanceerde lagerontwerpen, zoals zelfinstellende spelingsmechanismen, om zich dynamisch aan te passen aan temperatuurschommelingen en een optimale speling te behouden.

Maak gebruik van laseruitlijningstools en 3D-metrologie voor nauwkeurige montage en zorg voor consistente spelingen tijdens de installatie.

4. Materiaalselectie: werk samen met materiaalwetenschappers om lagermaterialen aan te passen, rekening houdend met factoren zoals de samenstelling van de legering, warmtebehandelingsprocessen en oppervlaktecoatings.

Implementeer geavanceerde technieken voor oppervlaktetechniek, zoals nitreren of keramische coatings, om de slijtvastheid en thermische stabiliteit van het lager te verbeteren.

Voer diepgaande materiaaltests uit, inclusief hardheids- en vermoeidheidstests, om de geschiktheid van de gekozen materialen voor toepassingen bij hoge temperaturen te valideren.

5. Vermijd overbelasting: gebruik geavanceerde simulatiesoftware om complexe belastingscenario's te modelleren en analyseren, rekening houdend met dynamische krachten, trillingen en schokbelastingen.

Implementeer strategieën voor het delen van de belasting met behulp van meerdere lagers om de belasting gelijkmatig te verdelen en plaatselijke overbelasting te voorkomen.

Maak gebruik van rekstrookjes en loadcellen voor realtime monitoring van toegepaste belastingen, waardoor proactieve aanpassingen mogelijk zijn om overbelasting te voorkomen.

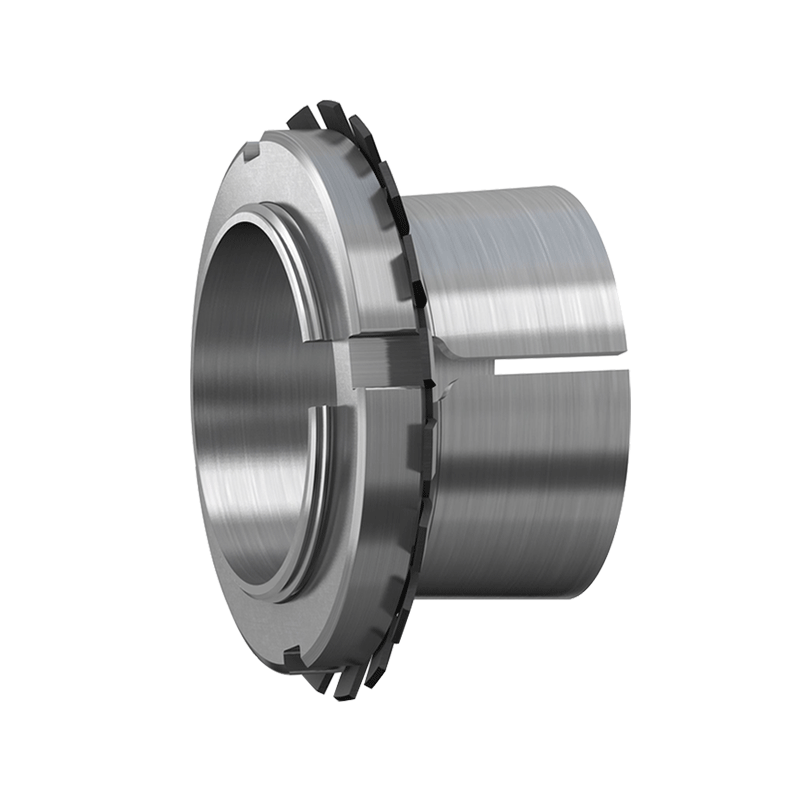

6. Juiste montage en uitlijning: Maak gebruik van laserinterferometrie voor uiterst nauwkeurige uitlijning, minimaliseer door de installatie veroorzaakte spanningen en zorg voor een optimale verdeling van de belasting.

Implementeer tijdens de installatie trillingsanalysetools om eventuele initiële verkeerde uitlijningen te detecteren die kunnen bijdragen aan de warmteontwikkeling.

Stel uitgebreide installatie- en uitlijningsprocedures op, waarin de beste praktijken uit industrienormen en aanbevelingen van lagerfabrikanten zijn opgenomen.

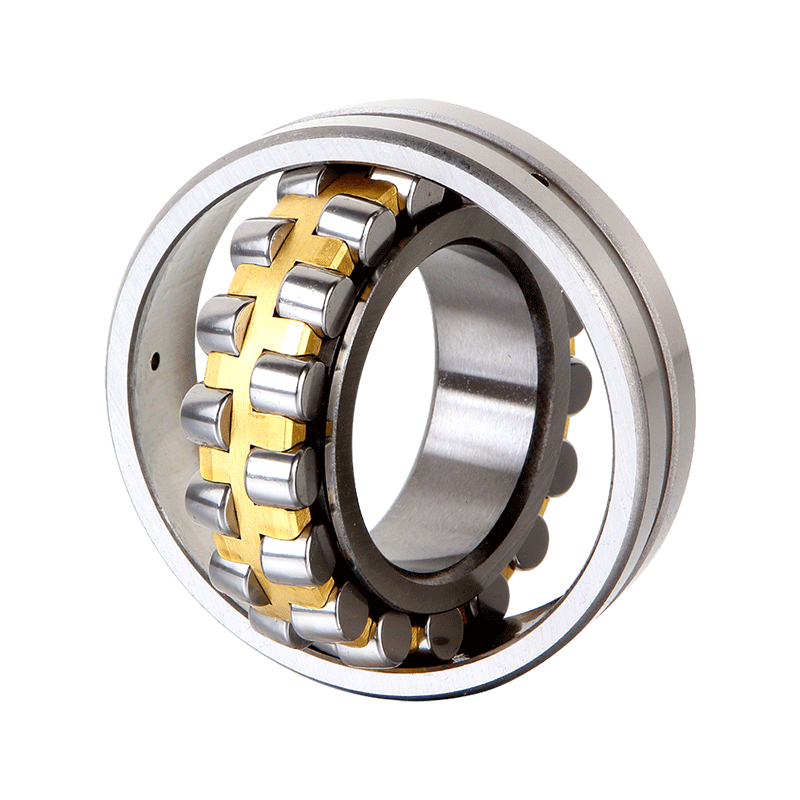

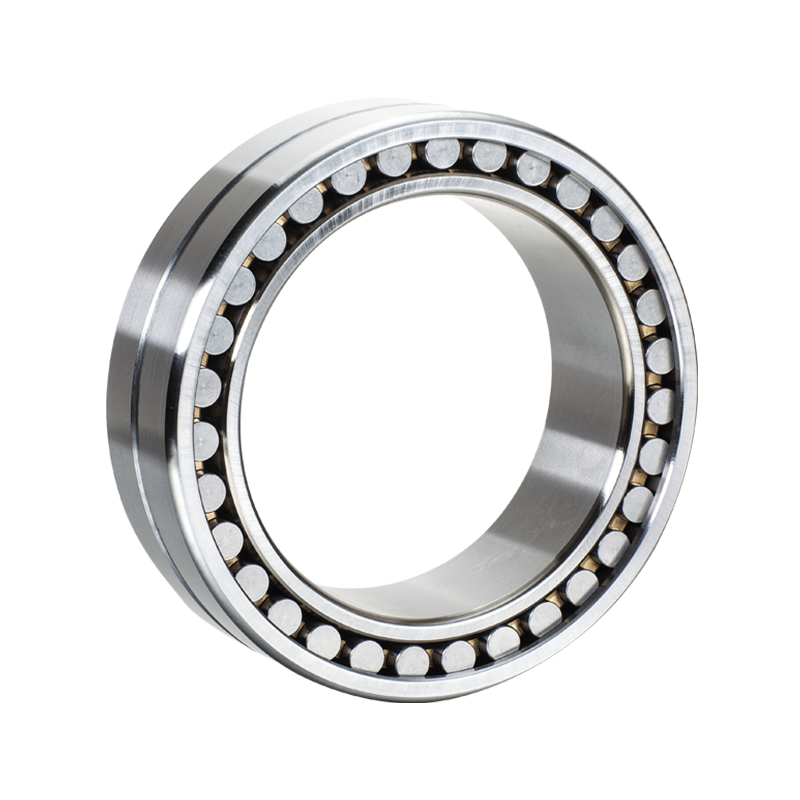

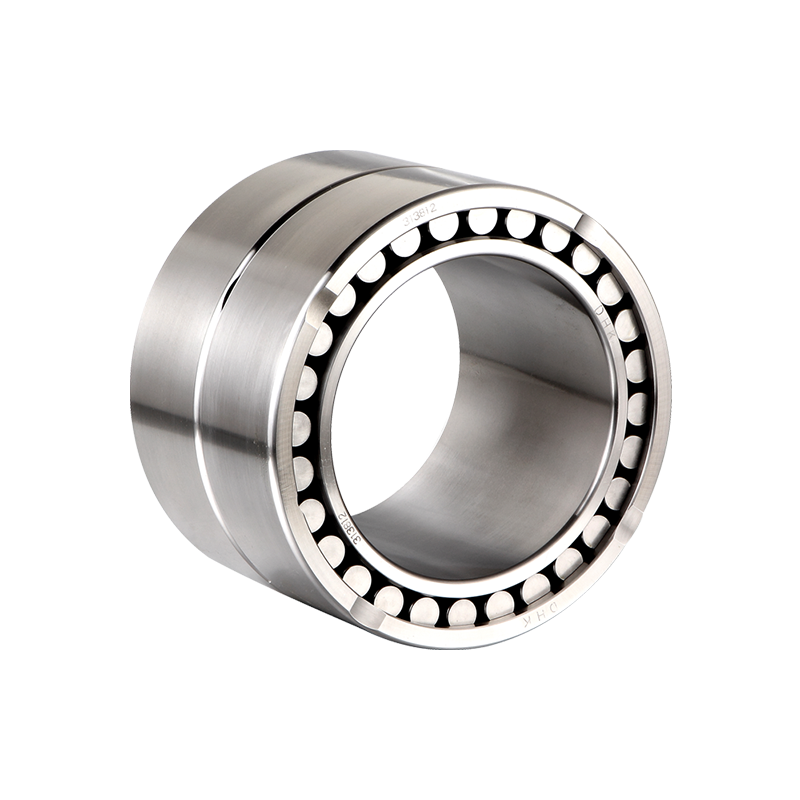

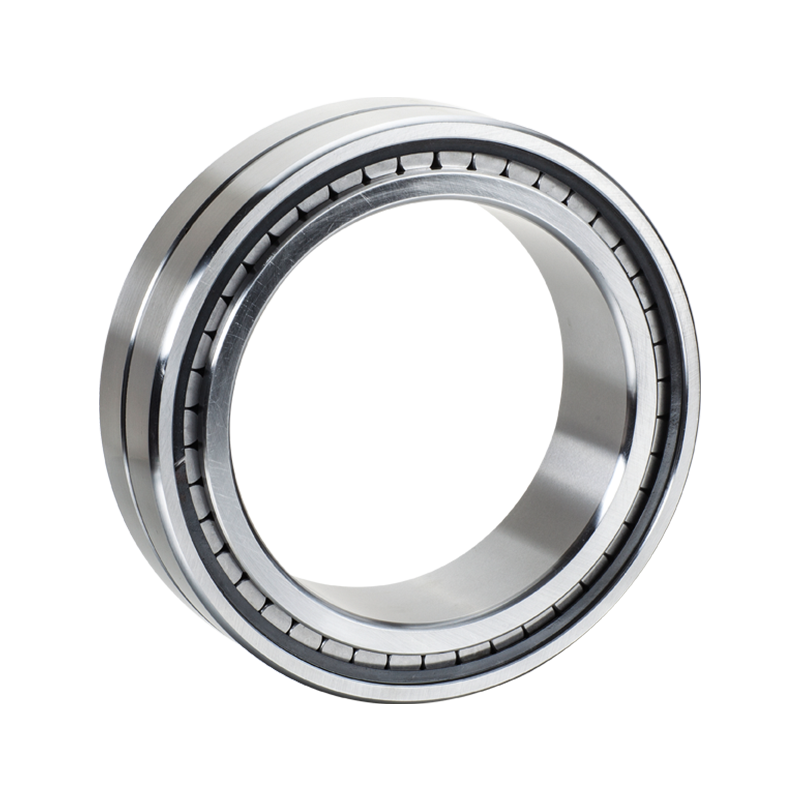

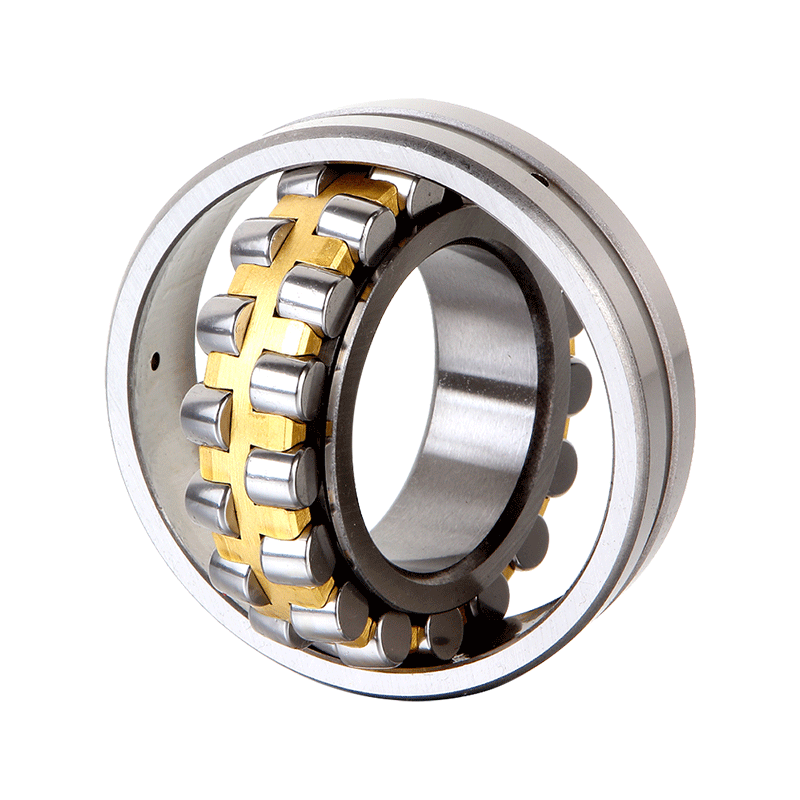

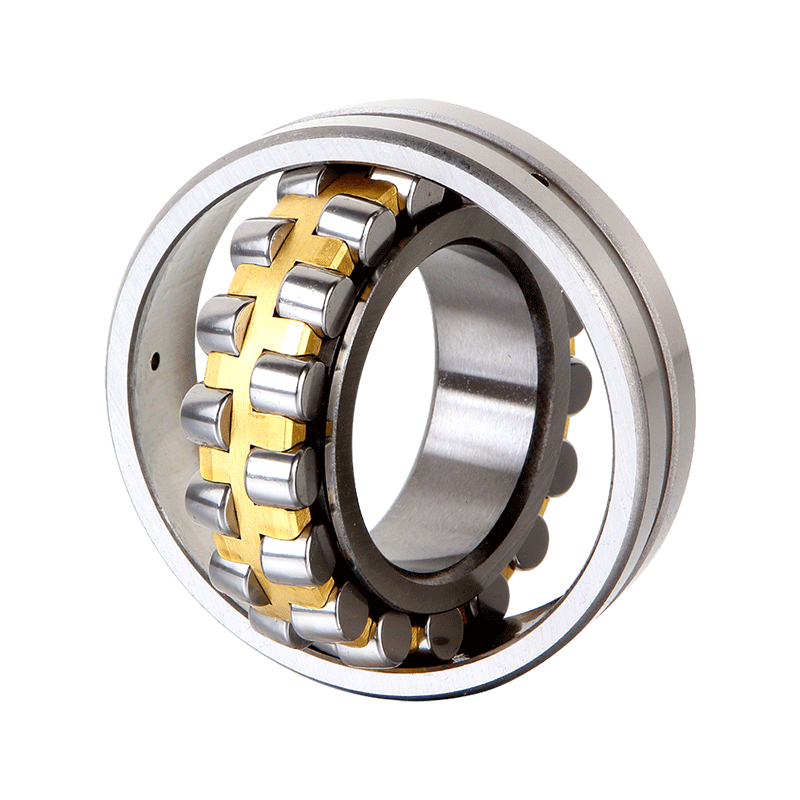

Series 213-Sferische rollagers

Series 213-Sferische rollagers