Netheid: Reinig alle oppervlakken die betrokken zijn bij het lagermontageproces grondig tot een onberispelijke standaard. Gebruik industriestandaard reinigingsmiddelen en -methoden om ervoor te zorgen dat zelfs de meest hardnekkige verontreinigingen worden verwijderd. Gebruik praktijken zoals spoelen met oplosmiddelen, ultrasoon reinigen of dampontvetten om onberispelijke omstandigheden te bereiken. Een schoon montageoppervlak minimaliseert het risico dat schurende deeltjes of vuil de lagerconstructie binnendringen, wat voortijdige slijtage of schade kan veroorzaken.

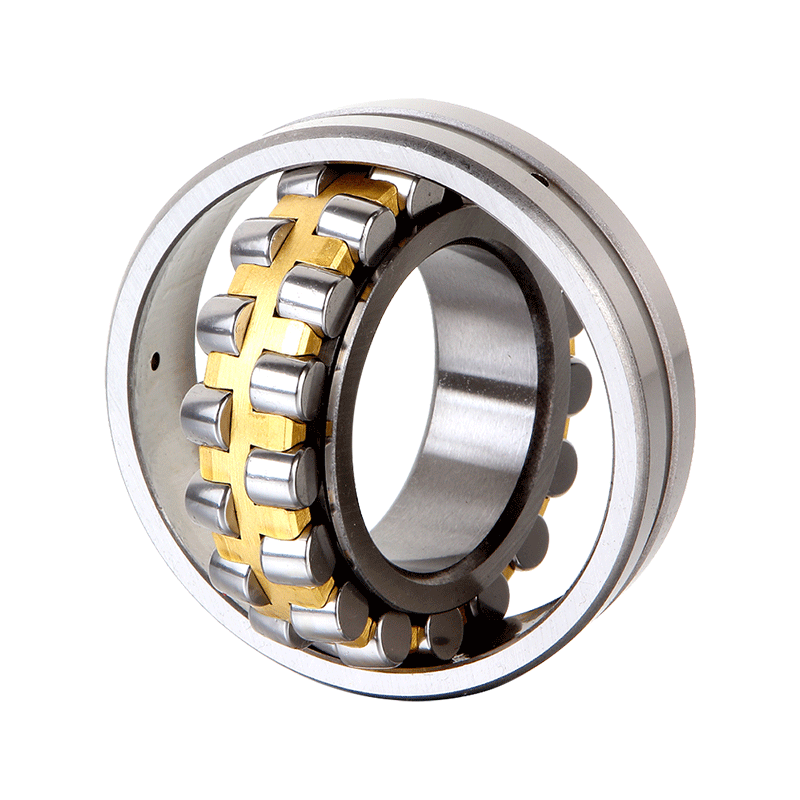

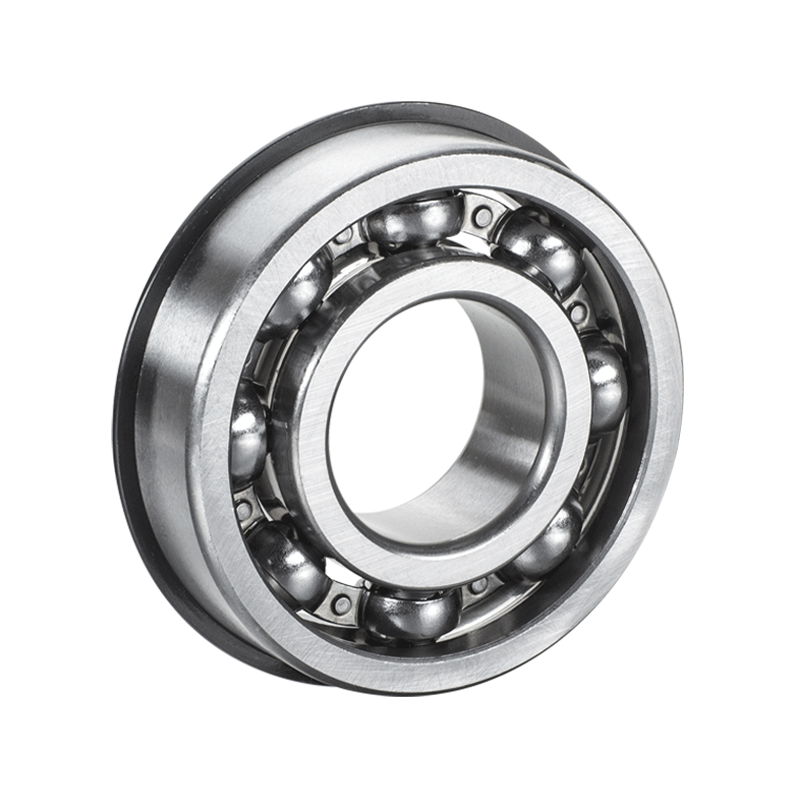

Componenten inspecteren: Voer een nauwgezette inspectie uit van elk onderdeel dat verband houdt met de lagerinstallatie. Maak gebruik van vergrotingsinstrumenten en niet-destructieve testtechnieken zoals kleurpenetratie-inspectie of magnetische deeltjestests om zelfs de kleinste oppervlaktedefecten of afwijkingen te detecteren. Besteed veel aandacht aan kritieke gebieden zoals lagerloopbanen, rolelementen en kooiconstructies. Eventuele tekenen van slijtage, putjes, barsten of corrosie moeten aanleiding geven tot onmiddellijke vervanging om de integriteit en betrouwbaarheid van de lagerconstructie te garanderen.

Juiste behandeling: Behandel lagers met de grootste zorg en precisie tijdens het gehele installatieproces. Gebruik cleanroomprotocollen of draag pluisvrije handschoenen om besmetting door huidoliën of vuildeeltjes te voorkomen. Maak gebruik van gespecialiseerde handlingapparatuur zoals lagerheffers, vacuümzuigapparatuur of magnetische handlers om het risico op fysieke schade tijdens transport en installatie te minimaliseren. Vermijd plotselinge schokken, vallen of schokken die kunnen leiden tot microstructurele veranderingen of spanningsconcentraties in de lagercomponenten.

Uitlijning: Zorg voor nauwkeurige uitlijning van as en behuizing met een mate van nauwkeurigheid die de industrienormen overtreft. Gebruik geavanceerde uitlijningstechnieken zoals laserinterferometrie of geautomatiseerde uitlijningssystemen om uitlijningstoleranties op submicronniveau te bereiken. Voer een dynamische uitlijningsanalyse uit om rekening te houden met operationele belastingen, thermische uitzettingseffecten en dynamische krachten die de stabiliteit van de lageropstelling op lange termijn kunnen beïnvloeden. Implementeer corrigerende maatregelen zoals aanpassing van vulstukken, thermische compensatie of buiganalyse om door verkeerde uitlijning veroorzaakte spanningen of vervormingen te verminderen die de lagerprestaties in gevaar kunnen brengen.

Smering: Breng smeermiddelen aan met een nauwkeurigheidsniveau dat de lagerprestaties onder de meest veeleisende bedrijfsomstandigheden optimaliseert. Maak gebruik van geavanceerde smeertechnieken zoals hydrodynamische smeeranalyse of grensfilmmodellering om het meest geschikte smeermiddeltype, de viscositeit en de applicatiemethode te bepalen. Implementeer geautomatiseerde smeersystemen of gecentraliseerde smeereenheden om een consistente smeermiddeltoevoer en -verdeling door de lagerassemblage te garanderen. Bewaak de kwaliteit en conditie van het smeermiddel met behulp van realtime conditiebewakingssystemen of smeermiddelanalysetechnieken om potentiële verontreiniging, degradatie of verlies van smeereigenschappen te detecteren.

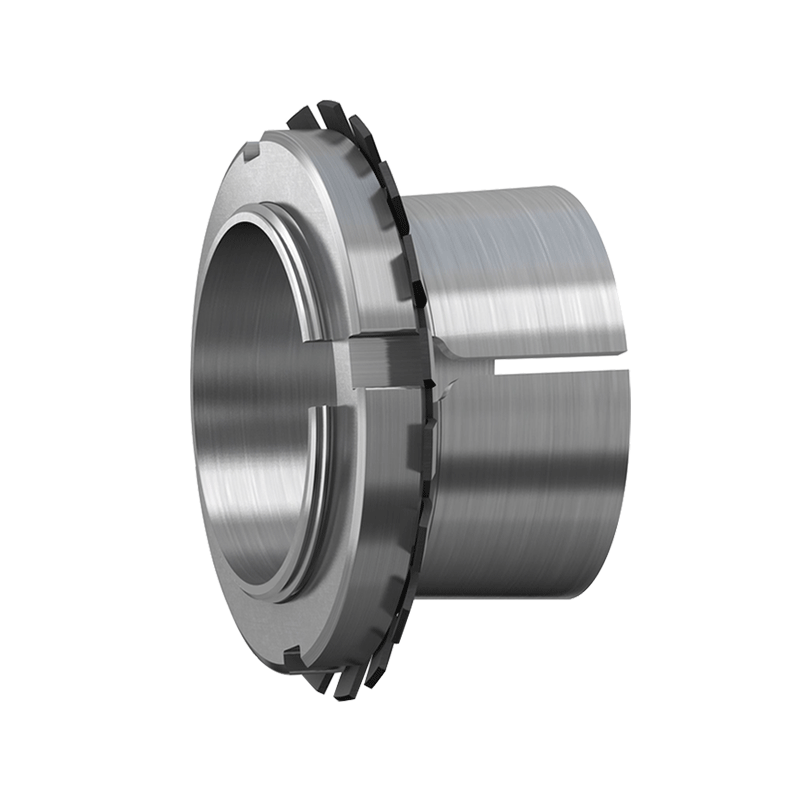

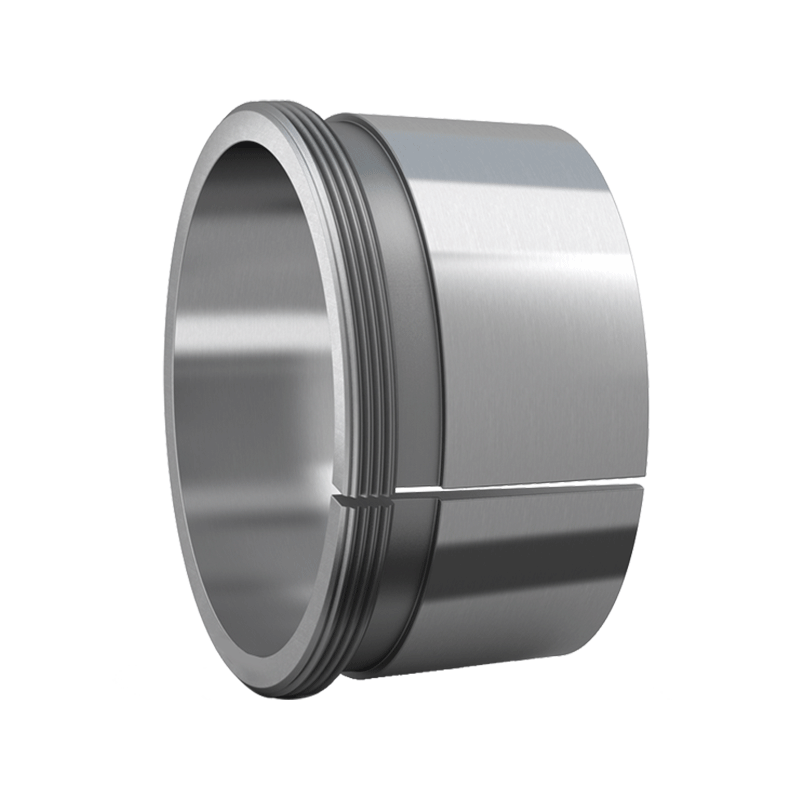

Temperatuurcontrole: Handhaaf strikte temperatuurcontrolemaatregelen gedurende het hele lagerinstallatieproces om thermische vervormingen, maatveranderingen of metallurgische veranderingen te voorkomen die de integriteit van de lagers in gevaar kunnen brengen. Implementeer nauwkeurige verwarmings- of koelsystemen zoals inductieverhitters, weerstandsverwarmers of dompelbaden met vloeibare stikstof om uniforme temperatuurprofielen te bereiken en thermische gradiënten te minimaliseren. Bewaak temperatuurschommelingen in realtime met behulp van thermokoppels, infraroodsensoren of warmtebeeldcamera's om ervoor te zorgen dat de gespecificeerde temperatuurlimieten worden nageleefd tijdens de verwarmings-, koeling- en stabilisatiefasen na de installatie.

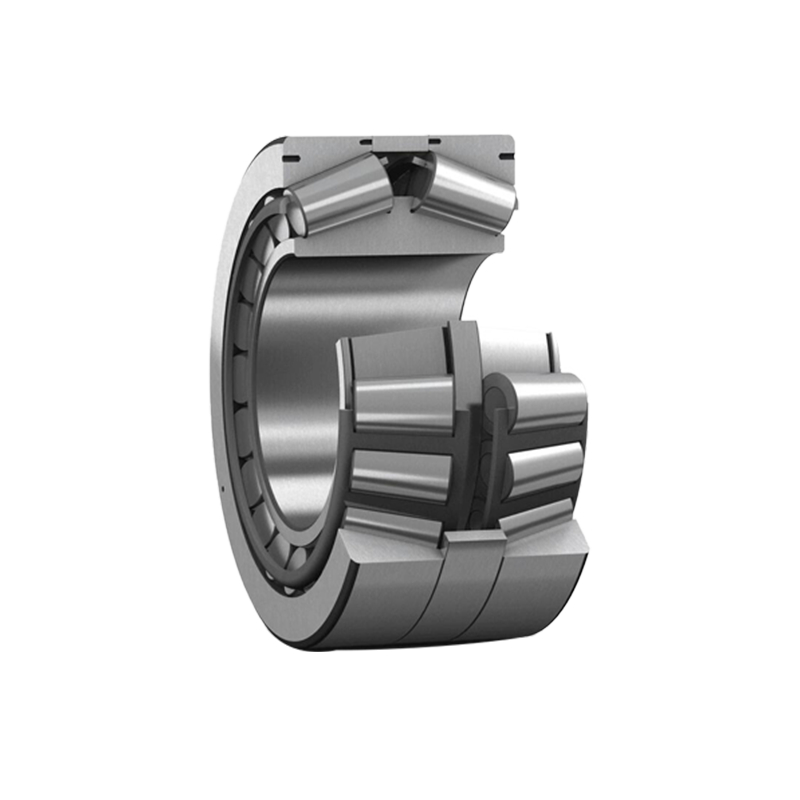

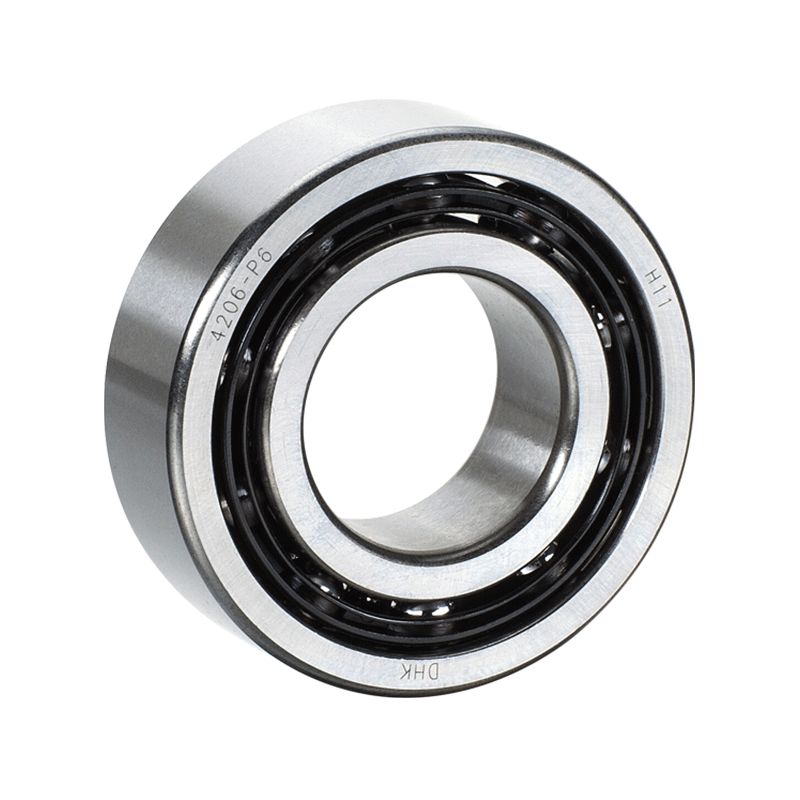

Gekoppelde enkele rij kegellagers