Het bepalen van het juiste interval voor het vervangen van schroefcompressorlagers omvat een combinatie van factoren, waaronder bedrijfsomstandigheden, onderhoudsgeschiedenis en prestatiemonitoring. Hier is een systematische aanpak:

Bedrijfsomstandigheden: De bedrijfsomgeving van een schroefcompressor kan sterk variëren, afhankelijk van factoren zoals industrie, toepassing, geografische locatie en omgevingsomstandigheden. Compressoren die worden gebruikt op offshore olie- en gasplatforms worden met andere uitdagingen geconfronteerd dan compressoren die in industriële faciliteiten of fabrieken worden gebruikt. Door de nuances van de bedrijfsomstandigheden te analyseren, kan onderhoudspersoneel potentiële stressfactoren identificeren die lagerslijtage kunnen versnellen, zoals blootstelling aan corrosieve gassen, hoge luchtvochtigheid of veelvuldig starten en stoppen. Door deze factoren en hun impact op de lagerprestaties te kwantificeren, kunnen gebruikers hun onderhoudsaanpak aanpassen om specifieke uitdagingen effectief aan te pakken.

Onderhoudsgeschiedenis: Een grondig overzicht van de onderhoudsgeschiedenis biedt waardevolle inzichten in de prestatietrends van schroefcompressorlagers in de loop van de tijd. Het stelt gebruikers in staat om patronen van mislukkingen, terugkerende problemen of onverwachte afwijkingen van verwachte prestatiestatistieken te identificeren. Door historische gegevens te analyseren, kunnen onderhoudsteams onderhoudsactiviteiten in verband brengen met de betrouwbaarheid en uptime van apparatuur, waardoor gebieden voor verbetering en optimalisatie kunnen worden geïdentificeerd. Door gebruik te maken van historische onderhoudsgegevens kunnen gebruikers proactieve strategieën ontwikkelen om bekende risico's te beperken, onderhoudspraktijken te verbeteren en de levensduur van kritieke componenten zoals lagers te verlengen.

Prestatiemonitoring: Prestatiemonitoring is niet beperkt tot periodieke beoordelingen, maar omvat continue realtime monitoring van belangrijke operationele parameters. Moderne schroefcompressorsystemen zijn bijvoorbeeld uitgerust met sensoren en monitoringapparatuur die een schat aan gegevens verschaffen over variabelen zoals trillingsniveaus, temperatuurgradiënten, drukschommelingen en energieverbruik. Door gebruik te maken van geavanceerde monitoringtechnologieën en data-analysetools kunnen gebruikers subtiele veranderingen in het lagergedrag detecteren die een dreigend defect kunnen signaleren. Realtime prestatiemonitoring maakt proactieve besluitvorming mogelijk, waardoor onderhoudsteams kunnen ingrijpen voordat problemen escaleren en de productie beïnvloeden.

Conditiebewaking: Conditiebewaking gaat verder dan traditionele onderhoudsbenaderingen door zich te concentreren op de vroege detectie van abnormale bedrijfsomstandigheden en beginnende storingsmodi. Het omvat de inzet van een reeks diagnostische technieken, waaronder trillingsanalyse, olieanalyse, thermografie, ultrasoon testen en monitoring van akoestische emissies. Met deze technieken kan onderhoudspersoneel de gezondheid van lagers van schroefcompressoren op niet-invasieve wijze beoordelen en potentiële problemen identificeren voordat deze zich manifesteren als catastrofale storingen. Door conditiemonitoring te integreren in routinematige onderhoudspraktijken kunnen gebruikers ongeplande stilstand minimaliseren, onderhoudsschema's optimaliseren en de betrouwbaarheid van apparatuur maximaliseren.

Risicobeoordeling: Risicobeoordeling is een systematisch proces voor het evalueren van de waarschijnlijkheid en gevolgen van mogelijke faalscenario's die verband houden met schroefcompressorlagers. Het omvat het identificeren van gevaren, het beoordelen van risico's, het prioriteren van mitigatiemaatregelen en het ontwikkelen van noodplannen. Tijdens het risicobeoordelingsproces wordt allemaal rekening gehouden met factoren zoals de kriticiteit van de apparatuur, de impact van storingen op productieprocessen, vereisten voor naleving van de regelgeving en veiligheidsoverwegingen. Door risico's en hun potentiële gevolgen te kwantificeren, kunnen gebruikers middelen effectief toewijzen, onderhoudsactiviteiten prioriteren en gerichte interventies implementeren om de kans op lagergerelateerde storingen te verkleinen.

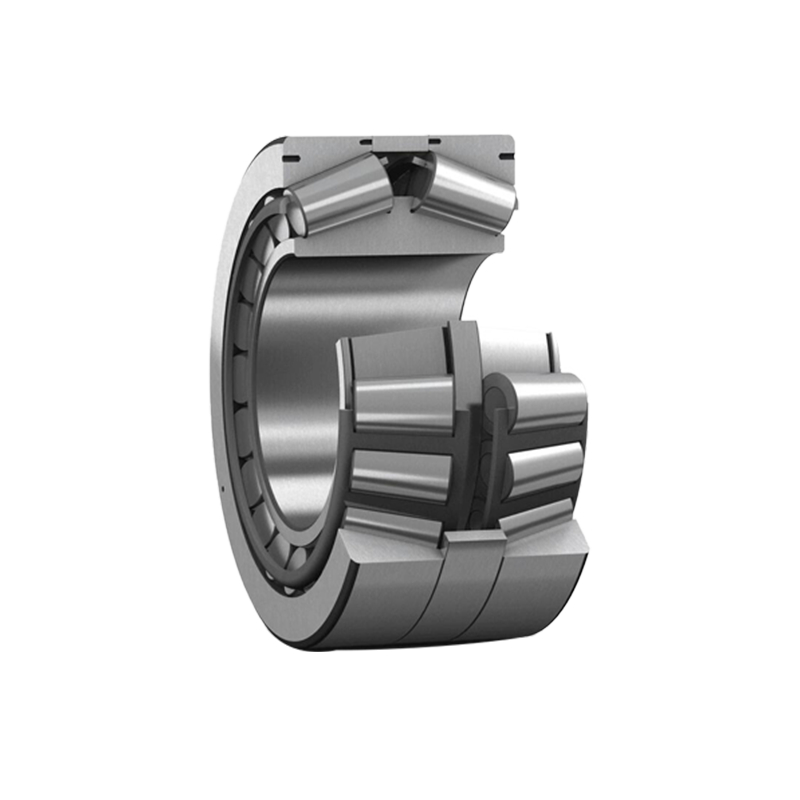

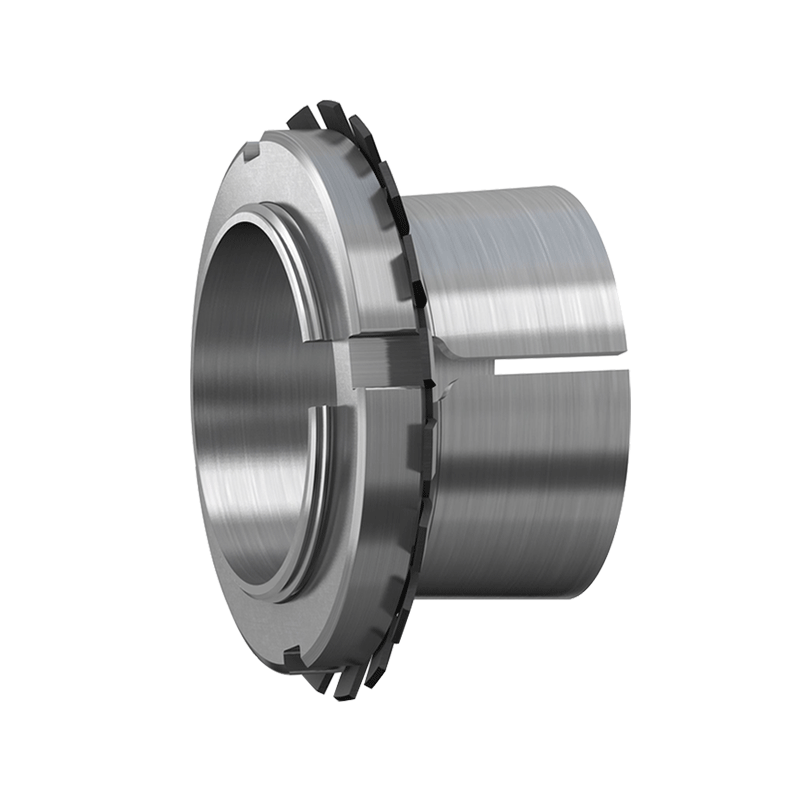

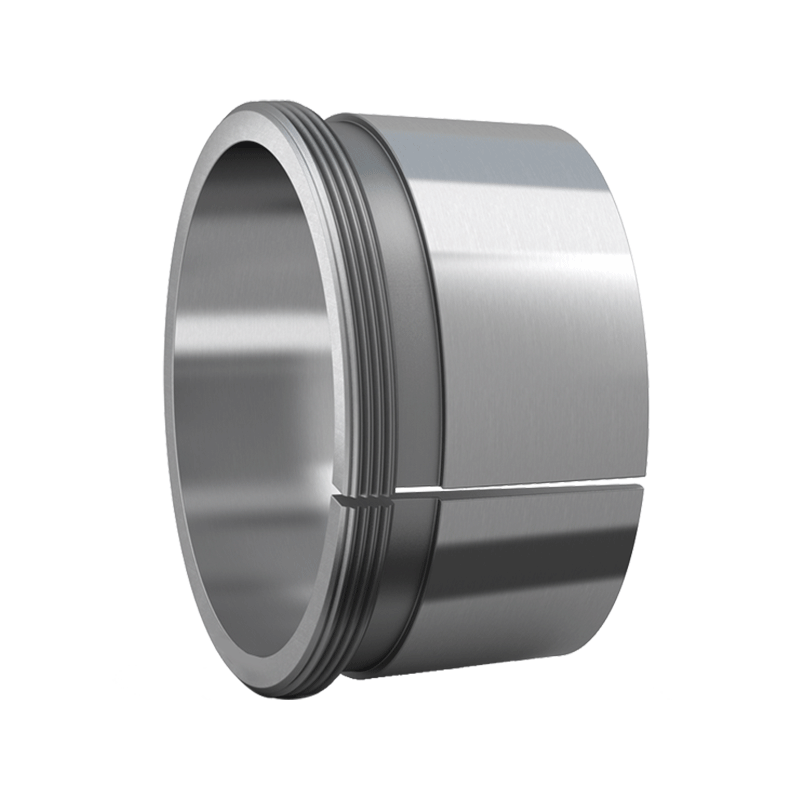

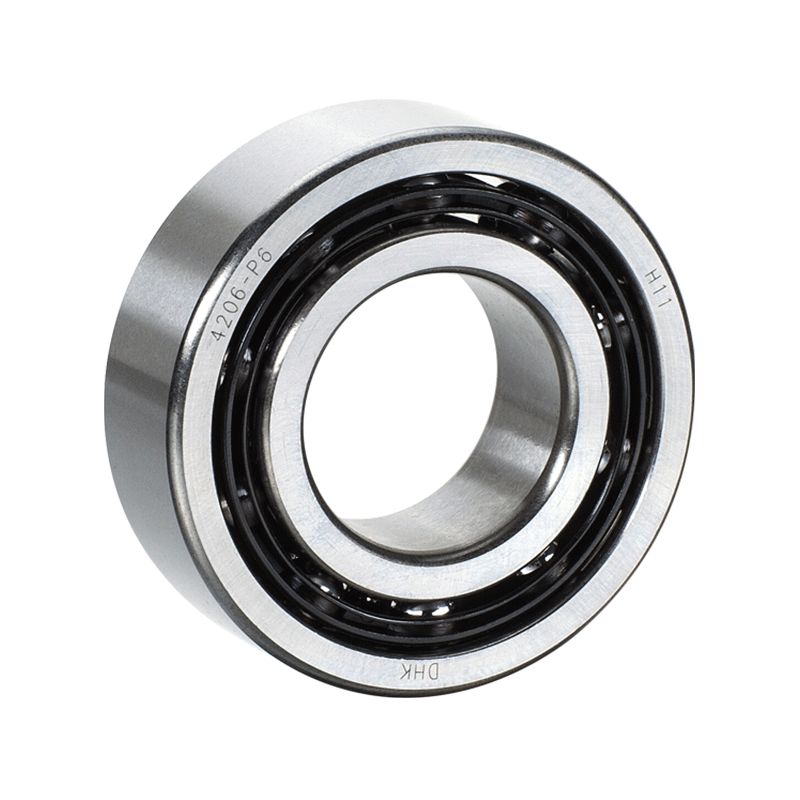

Screw Compressor Stuwkracht tonlagers

Screw Compressor Stuwkracht tonlagers

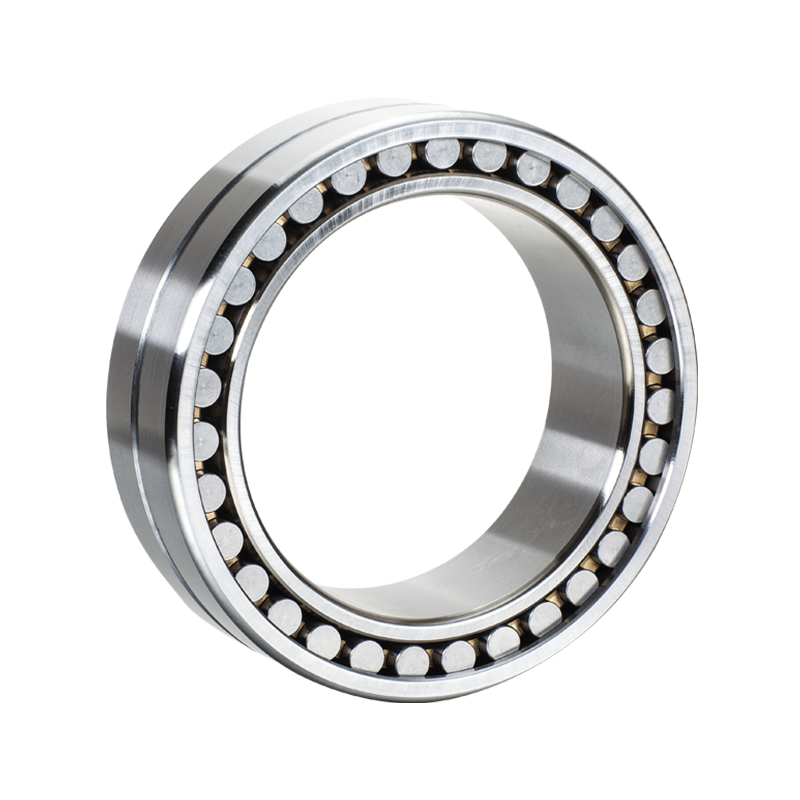

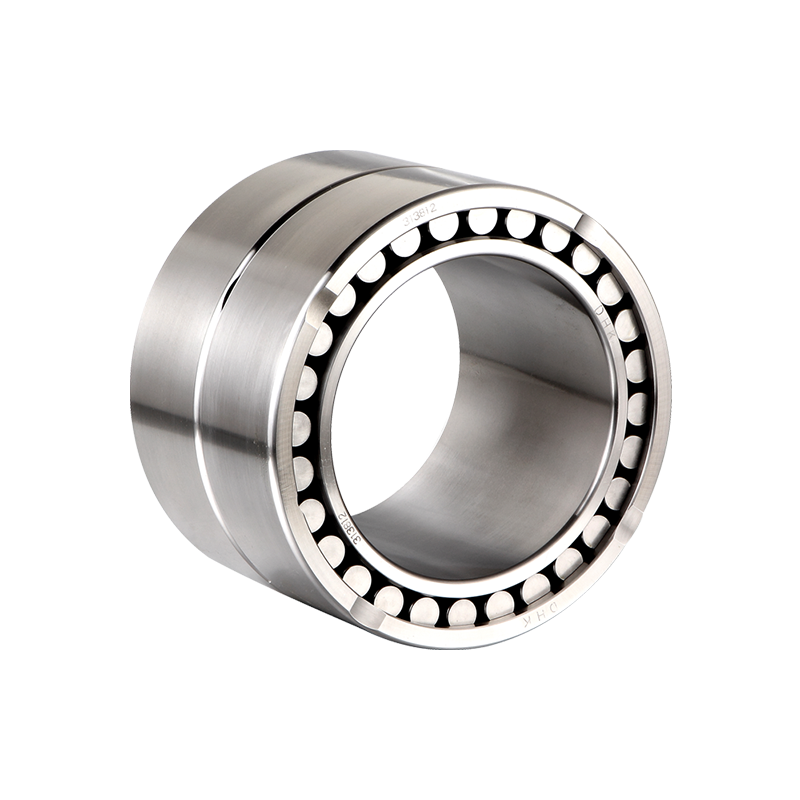

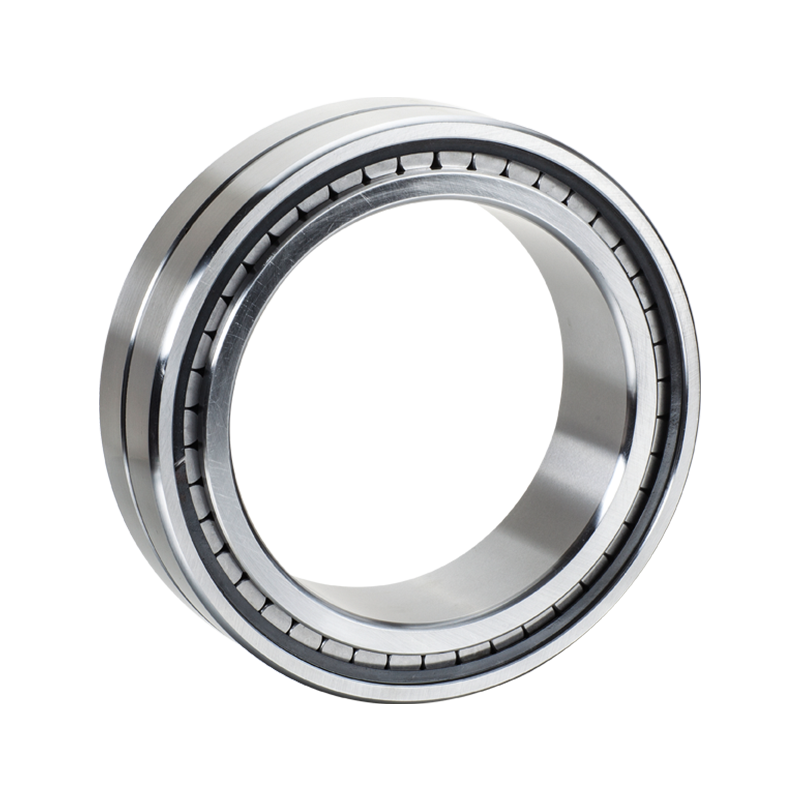

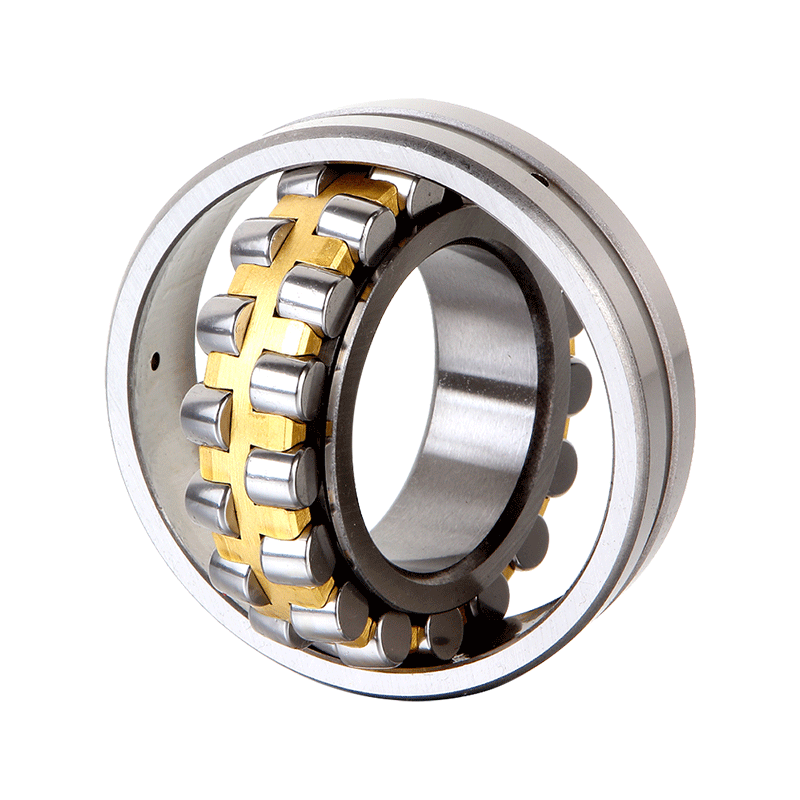

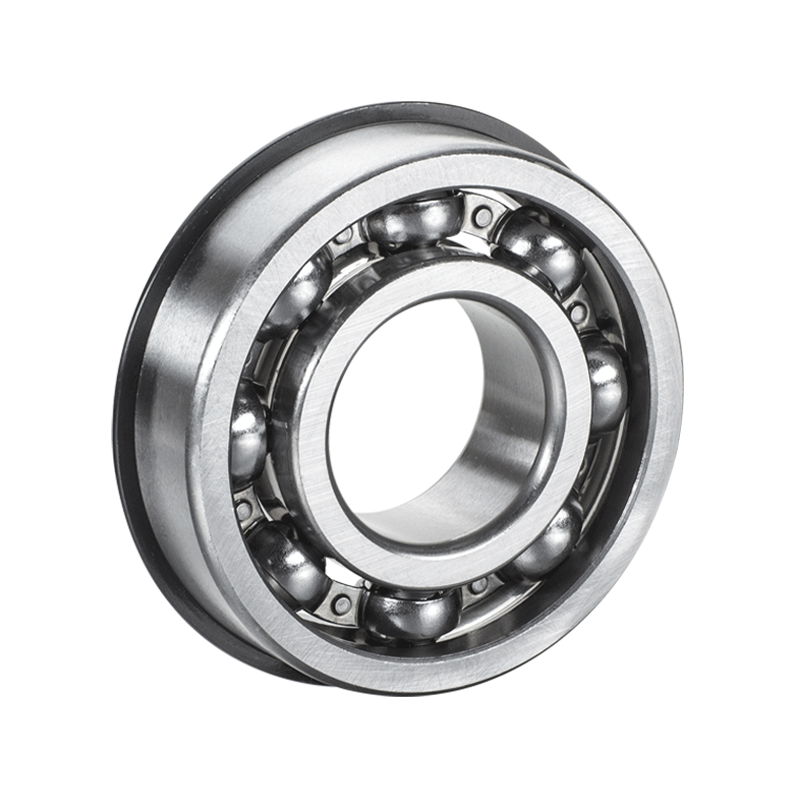

DHK zelfinstellende rollagers zijn verkrijgbaar in drie verschillende configuraties, gebaseerd op verschillende afmetingen en kooiontwerpen.

Kleine en middelgrote zelfinstellende rollagers kunnen een massieve koperen kooi (achtervoegsel MB) of een gestempelde stalen kooi (achtervoegsel J) zijn;

De standaardstructuur voor grote zelfinstellende rollagers is een massieve koperen kooi (achtervoegsel MB).